歡迎來到長春數控機床有限公司官方網站,我們將竭誠為您服務!

網站標題

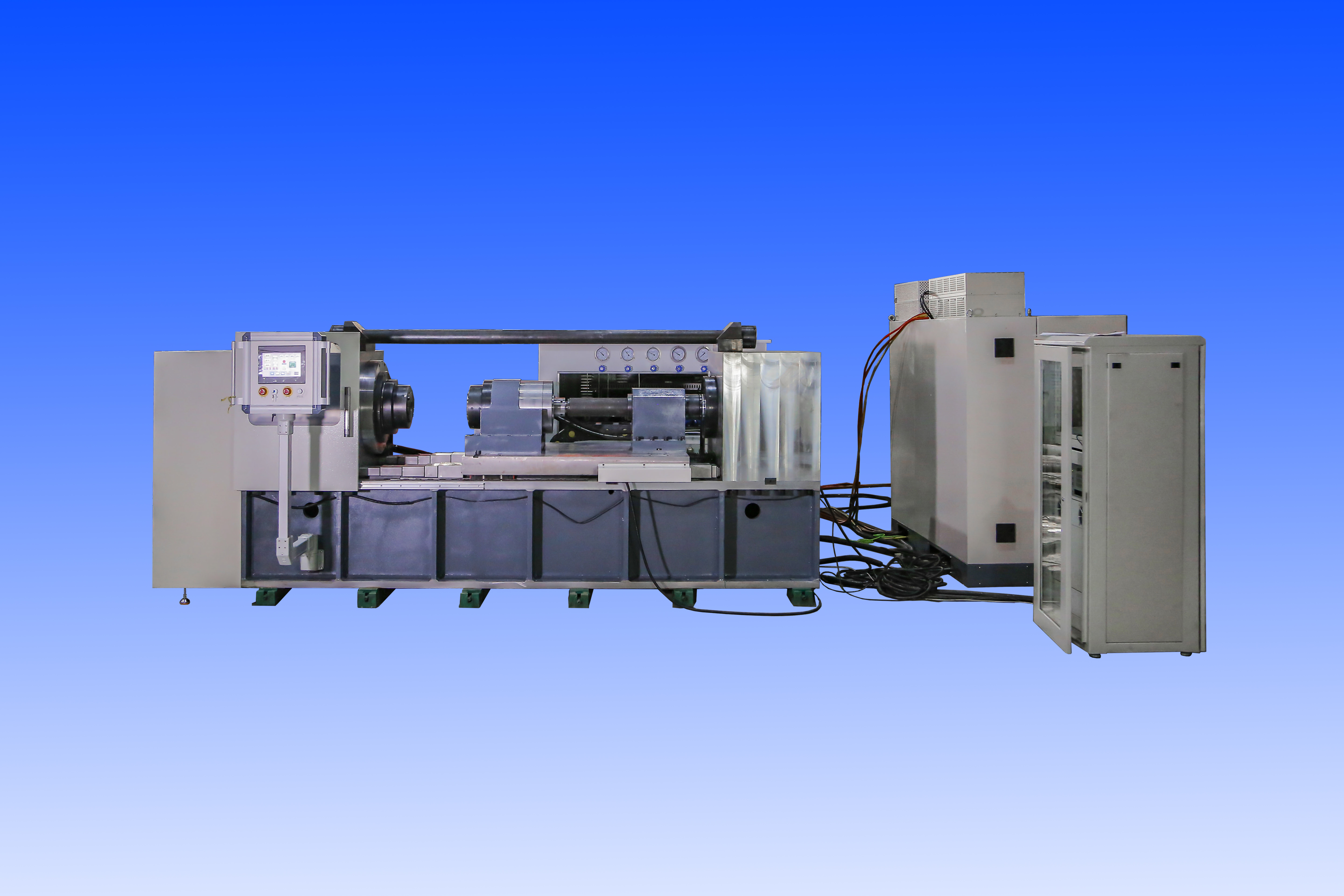

摩擦焊機保養不當易致效率驟降 行業實操指南助企業降本 30%

隨著摩擦焊機在新能源、核電等高端領域應用愈發廣泛,設備保養的重要性日益凸顯。從近日舉辦的 “2025 摩擦焊設備運維論壇” 獲悉,約 62% 的企業因忽視日常保養,導致設備故障停機率超 15%,焊接精度偏差率上升至 8%,直接影響生產進度與產品質量。業內專家同步發布《摩擦焊機全周期保養實操指南》,為企業提供可落地的維護方案,經試點企業驗證,規范保養可使設備壽命延長 2-3 年,年度運維成本降低 30%。

2025-11-11 10:55:27長春數控機床有限公司33

日常保養三重點 規避 80% 常見故障

“主軸、液壓系統、冷卻系統是摩擦焊機保養的核心部位,日常檢查不到位易引發連鎖問題。” 論壇特邀專家、某重工企業設備總監李明指出。根據指南,日常保養需落實三項關鍵動作:

其一,主軸精度維護需每日進行。開機前需用百分表檢測主軸徑向跳動,確保誤差不超過 0.005mm,同時檢查夾頭磨損情況,當夾持力下降 10% 時需及時更換;運行中每 4 小時清潔主軸防塵罩,避免金屬碎屑堆積導致密封失效,某新能源汽車零部件企業通過該措施,將主軸故障頻次從每月 2 次降至每季度 1 次。

其二,液壓系統保養需嚴控油液狀態。每周檢測液壓油黏度,確保在 40℃時黏度維持在 32-46cSt,每 6 個月更換一次濾芯,油液污染度需控制在 NAS 8 級以內。上海某風電設備廠曾因未及時更換液壓油,導致油缸泄漏,維修耗時 3 天,直接損失超 20 萬元,規范保養后同類故障零發生。

其三,冷卻系統需保障散熱效率。每日清理冷卻風扇濾網,每月檢測冷卻液 pH 值(保持 7-9),每季度更換冷卻液并清洗水箱。長春某機床企業數據顯示,規范冷卻系統保養后,設備連續運行時長從 8 小時提升至 12 小時,焊接熱變形率下降 5%。

深度保養分周期 關鍵部件有 “保質期”

針對設備核心部件的損耗規律,指南明確不同周期的深度保養要求。季度保養需重點檢查伺服電機碳刷磨損情況,當磨損量超 3mm 時立即更換,同時校準力傳感器精度,誤差需控制在 ±1% 以內;半年度保養需拆解檢查導向軸,涂抹高溫潤滑脂并檢測直線度,偏差超 0.02mm/m 時進行校正;年度保養則需全面拆解主軸箱,更換軸承與密封件,同時對電氣控制系統進行除塵與線路檢測,確保接觸器觸點無燒蝕痕跡。

某核電設備制造商的實踐案例顯示,嚴格執行深度保養周期后,其慣性摩擦焊機的焊接接頭合格率從 92% 提升至 99.5%,年度大修費用從 80 萬元降至 50 萬元。“關鍵部件都有‘保質期’,比如主軸軸承的使用壽命約 8000 小時,到點必須更換,否則可能引發主軸卡死的重大故障。” 該企業設備部經理王磊強調。

特殊工況需定制 極端環境有應對方案

針對高溫、高粉塵等特殊應用場景,指南還提供定制化保養方案。在汽車輪轂焊接車間(溫度常達 35℃以上),需縮短液壓油更換周期至 4 個月,同時為電氣柜加裝散熱風扇;在風電塔筒焊接現場(粉塵較多),需為設備加裝空氣過濾器,每日清理濾芯并每周檢查導軌防塵簾;在核電部件焊接場景(對精度要求極高),需每月進行激光干涉儀精度檢測,每季度校準扭矩傳感器。

論壇數據顯示,采用定制化保養方案的企業,設備適應特殊工況的能力顯著提升,故障停機時間平均縮短 40%。業內專家建議,企業應根據設備使用頻率、工況環境制定個性化保養計劃,同時建立保養臺賬,記錄每次維護的部件更換、參數校準情況,為設備全生命周期管理提供數據支撐。

“摩擦焊機作為高精度生產設備,保養不是‘額外成本’,而是‘效益投資’。” 李明表示,隨著智能化技術的發展,未來摩擦焊機將逐步實現保養預警功能,通過傳感器實時監測部件狀態,提前推送維護提醒,進一步降低運維成本,助力企業實現高效生產。

選擇區號

瀏覽器自帶分享功能也很好用哦~

瀏覽器自帶分享功能也很好用哦~